17.03.2020 La producción aditiva tiene un enorme potencial indiscutible para revolucionar la producción del futuro y al mismo tiempo lograr nuevas dimensiones para la construcción ligera. En la actualidad, las aleaciones de aluminio disponibles aún no cumplen con las altas demandas requeridas para que sean adecuadas para su uso en la industria automotriz. Los requisitos incluyen cosas como el rendimiento del choque y su efectividad en diferentes situaciones. Además, se debe considerar el diseño actual del proceso, con el cual se pueden producir parámetros de materiales principalmente altamente resistentes, pero no dúctiles.

Como parte del proyecto de investigación "CustoMat_3D", respaldado por BMBF, el Grupo EDAG, junto con ocho socios, ha desarrollado una aleación de aluminio para su uso en el automóvil, que puede proporcionar mayores resistencias y mayores alargamientos en la rotura. Esto último es muy importante, especialmente en el caso de un choque.

En los últimos 3 años, hemos analizado toda la cadena de procesos, desde la fabricación de polvo hasta la simulación y el desarrollo de componentes. La definición de la aleación y la fabricación del polvo fueron realizadas por el Instituto Leibniz de Ingeniería de Materiales (IWU) y Kymera International. El procesamiento y el desarrollo del proceso en soldadura por rayo láser a base de polvo (LBM) se llevó a cabo en Fraunhofer IAPT, GE Additive y FKM Sintertechnik GmbH. Fraunhofer ITWM y MAGMA Giessereitechnologie GmbH exploraron una simulación del enfriamiento rápido del material soldado en el proceso. La demostración de rendimiento fue realizada por Mercedes-Benz AG y EDAG Engineering GmbH con el apoyo de Altair Engineering. Este enfoque integrado está destinado a hacer que la producción aditiva esté disponible para los procesos de producción en masa. La aleación recientemente descubierta se puede utilizar para establecer piezas de automóviles que se reducen significativamente en peso.

En una fase de laboratorio, se probaron varias aleaciones inicialmente. Fue posible probar con éxito la aleación más prometedora en diferentes sistemas de soldadura por rayos láser. Lo especial de la aleación es su versatilidad: se puede producir una amplia gama de propiedades a partir de una sola aleación. Estas propiedades pueden implementarse de manera flexible utilizando un tratamiento de calentamiento aguas abajo. A partir de los valores de material transmitidos, se produjeron tarjetas de material que se utilizaron en una optimización de la estructura con el software Altair Opti OptiStruct para reducir el peso de partes de igual potencia. Lo que es especial aquí es que se pueden tener en cuenta los requisitos del proceso de producción aditiva y la alineación de componentes.

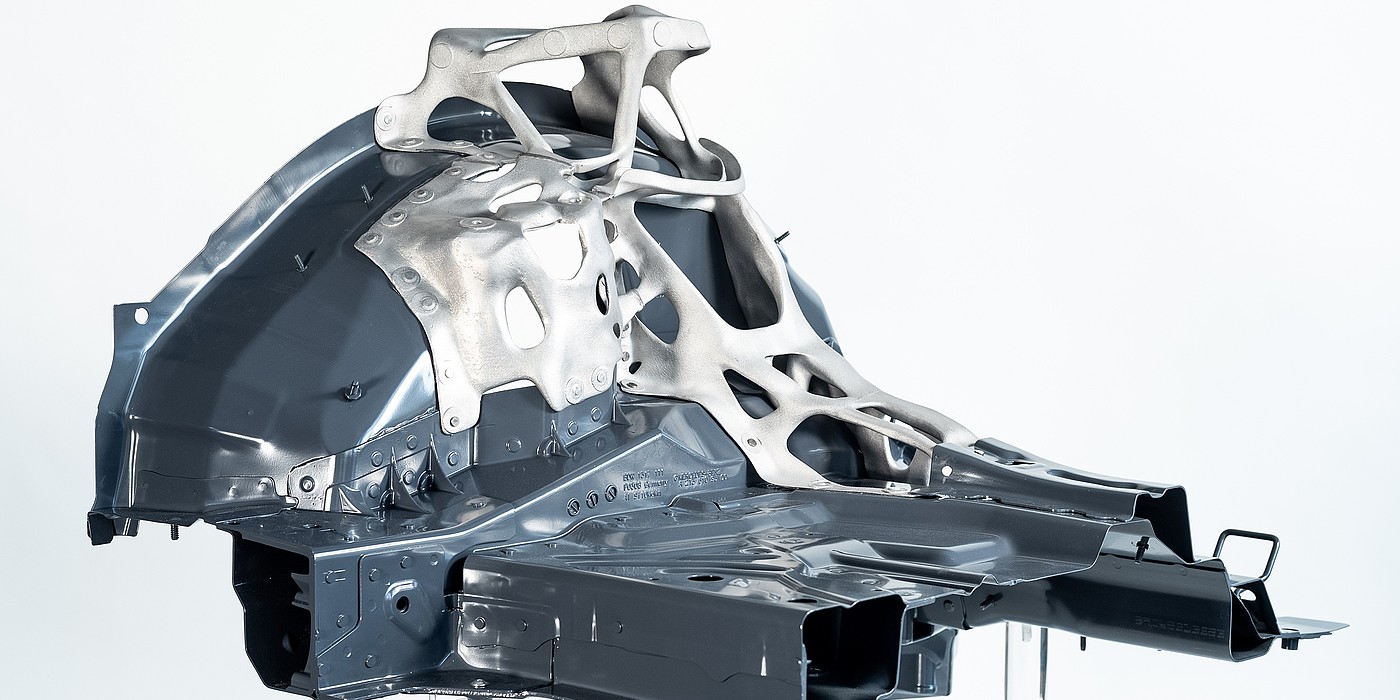

Se seleccionaron partes de diferentes zonas del automóvil. Fue posible lograr un ahorro de peso efectivo tanto en el portador de ruedas dinámico de carga pesada como en un componente complejo con altos requisitos de rigidez en el área de la caja de la rueda. Algunos de los ahorros superaron el 30% del potencial esperado. Según el proceso de producción aditiva, la pieza se puede adaptar a los requisitos del vehículo en cuestión a través de un modelo de nivel de carga.

Además, los procesos híbridos como la soldadura por deposición por láser y las técnicas de unión se examinaron con el material desarrollado recientemente. En la simulación, fue posible canalizar los procesos en los niveles microscópicos de un polvo a través de elementos representativos en la simulación macroscópica de la pieza. De esta manera, es posible un tiempo de cómputo significativamente más corto. Como resultado, los esfuerzos y retrasos residuales pueden hacerse visibles y minimizarse antes de la producción.

La aleación recientemente desarrollada estará disponible oficialmente en unos meses bajo la marca CustAlloy®. Los socios del proyecto ya están llegando a una conclusión muy positiva. Debido a la amplia aplicación, así como a la resistencia a la corrosión ya realizada, la tecnología de unión y los muchos otros requisitos de la industria automotriz, la aleación está destinada a su primer uso en la producción en masa. Pudimos lograr todos los objetivos del proyecto y la nueva aleación, su proceso de producción y los métodos de simulación probados han brindado a los expertos herramientas efectivas para reducir el peso del automóvil y la capacidad de utilizar la tecnología de impresión 3D en la producción en masa.